南方水泥智能工厂及数智管控平台标准化体系建设

助力集团战略目标达成,南方水泥积极推进智能化建设

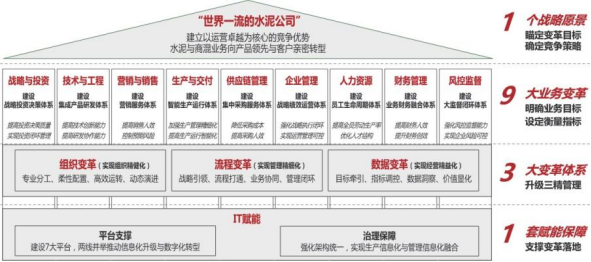

2022年,通过“数字化转型”规划项目,新天山水泥基本明确了“1-9-3-1”战略变革路径,通过打造三精管理2.0,实现世界一流水泥公司的战略目标。南方水泥等下属各区域公司在新天山水泥战略规划指引下开展相关工作。

南方水泥智能化建设方法与内容

南方水泥开创企业、设计院、智能化服务商协同共建、试点先行、滚动优化、最佳实践复制推广的创新模式,搭建智能工厂及区域数智管控平台标准化建设体系,组建智能化建设联合工作组,以大数据、Al算法、数据中台等先进技术驱动,坚持先进性与实用性、经济性并重,开展工艺、装备、技术、管理创新、流程优化,培养智能化人才梯队。

水泥企业智能化解决方案围绕工艺控制、质量管控、设备运维、智能诊断决策、安环管控等核心需求,依托数据智能及工艺机理深挖价值,在窑磨智能优化控制及全局寻优、Al算法协同控制、质量一体化管控、设备智能诊断及少人巡检、TPM及三精管理融合等方面取得突破。

智能工厂试点项目-槐坎南方智能工厂,提炼了经济性、实用性、先进性兼备的攻关成果,已在4条存量生产线智能化改造、1条新建生产线完成复制应用,滚动优化,正在南方水泥内6条新建生产线进行复制推广。形成协同共建模式、滚动优化、最佳实践复制推广,持续提升发挥智能化技术价值,形成较为完善的水泥智能工厂建设整体解决方案。目前已经具备在新天山水泥有序复制推进的基础。

南方水泥数智管控平台围绕“系统平台化,数据、业务中台化”目标,通过数据服务与业务相融合,制定及输出标准,发挥数据价值,实现数智赋能,深化三精管理,平台已覆盖数智生产、数智安环、数智矿山、数智物流、数智党建。目前已全面覆盖南方水泥旗下31条熟料线、47台水泥磨,上可快速复制覆盖整个新天山水泥,下可快速落实到单个工厂,实现最佳实践滚动优化,具备在新天山水泥内、外进行复制应用能力。

南方水泥智能化建设成果丰富

智能化建设成果年度可带来综合经济效益1599万元,其中节能效益144万元,降耗收益 313万元,提质效益397万元,人员及管理效率提升316万元,产量提升、维修成本下降及余热发电量提升效益429万元。粉磨站试点企业工序电耗下降带来年度经济效益163万元。

通过智能化建设,单条全能生产线只需配置100人,大幅提高人员效率及管理效率,全工况智能控制长期投运率98.7%以上,有效降低对操作人员依赖。质量闭环控制算法应用,实现自动配料,熟料煅烧过程风、煤、料、窑速匹配,生料、熟料质量、关键工艺参数波动标准偏差降低10%以上,质量一体化管控,熟料28天强度提升1.5MPa,出磨生料KH合格率提升12%,游离钙合格率提升15%。

三精管理与TPM精益生产理念贯穿智能化软件系统设计,常规人工巡检提升为高频一体化智能巡检+低频现场巡检,人工加油润滑模式提升为全自动化集中润滑+低频人工润滑,实现精准润滑,智能预警。数据分析模式由人工统计、制表、线上分析会,过渡为自动统计、自动能耗异常分析,在线热工诊断,在线物料平衡计算,自动生成诊断、平衡计算报告,关键KPI及异常自动分级推送,系统可靠性保持到99.92%以上。

全流程智能工厂和区域数智管控平台建设成果,分别为水泥企业、集团提供了标准化、可复制推广的典型应用案例,攻关成果已在公司内多条生产线复制推广,也将带动水泥行业智能化建设水平提升。智能化技术在碳排放、碳足迹监测、节能降耗、绿色低碳的应用,有效助力绿色低碳发展。区域数智管控平台具有可视化的能效对标,整合了物流供应链、销售、产品质量等数据资产,有效带动区域协同及产业链上下游高质量发展。

本文章选自中国上市公司协会发布的《中国上市公司数字化转型典型案例》