宝光股份真空灭弧室数智化制造项目

打造智能工厂,宝光股份真空灭弧室数智化制造项目树行业典范

陕西宝光真空电器股份有限公司(以下简称“宝光股份")是享誉国内外的真空灭弧室产销基地,市场占有率连续多年稳居行业前列。2017年起蝉联工信部授予的”制造业单项冠军示范企业”称号,“宝光牌“真空灭弧室曾荣获第五届亚太博览会金奖、国家科技进步奖特等奖1项、二等奖1项等诸多奖项,2021年,公司入选工信部智能制造“精准配送“优秀场景名单、陕西省“智能工厂"示范企业。

近年来,宝光股份全力推动企业数字化转型升级,加快新一代信息技术与先进制造技术的深度融合,大力实施智能化、数字化产线升级改造工程,通过优化构建3#灭弧室后工序智能配送精益线、5#灭弧室检测智能产线,实现了行业内相关制造领域智能标杆引领。

“装备制造“双领先 攻克多项工艺技术成关键

灭弧室智能制造项目均为非标定制项目,建设难度大,实施过程需要攻克多项工艺技术难题。宝光股份高度重视企业数字化转型升级,成立了由公司一把手亲自挂帅的智能制造与数字化领导小组,以建设成为行业领先的智能制造标杆企业为目标,核心产线实现自动化、数字化、智能化,部分产线实现人机协同作业,流水化作业。

经过真空灭弧室数字化产线建设团队长期的项目策划、调研和方案的反复论证,充分分析公司生产模式,既建设了全自动数字化产线,又在保留原有传统生产线的前提下进行拔高优化的智能物流精准配送线建设。

该产线的建设结合公司实际现状和战略规划的基础上,深度融合工艺技术、制造技术、物流技术、信息化技术、数字化技术,引进先进的精益管理理念,自动化与控制技术、电磁抗干扰技术、数据采集存储技术和气体绝缘高压老炼技术等多项技术难题,产线的建成既在智能制造新技术领域的应用方面具有很好的示范作用,又满足传统制造业数字化转型的推广前景。

效率提升104% 智能工厂树行业典范

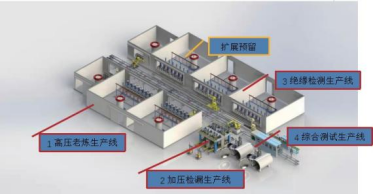

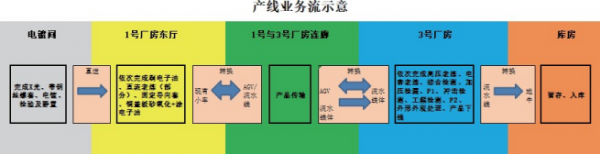

真空灭弧室数字化智能生产线由三条生产线组成,在本次数字化项目中,高压老炼生产线通过智能机器人,实现电容老炼、高压老炼的自动化加工;高压老炼生产线完成的产品送入加压检漏生产线,由机器人完成码垛功能。

并送入加压检漏罐进行加压检漏,完成后自动实现灭弧室的冲击检测和工频检测,完成后送入下一条检测线。综合测试生产线自动实现产品的真空度检测、自闭力、反力、回路电阻等参数的检测。

除工艺技术难题的专项攻克,宝光股份在数智化转型过程中还引进了应用机器人、 AGV、5G、传感器等智能制造技术建设和升级生产线,从物料采购、仓储管理、零件生产、总装生产、检验检测等工艺流程全覆盖;同时,建立WMS系统、MES系统、PLM系统,优化计划体系,提升总装齐套、生产制造执行过程的自动化水平和信息化管控能力。

灭弧室检测智能配送产线以AGV+流水线为特征的3号精益自动化项目,以消减物料周转车、建成节拍化流水线作业为目标,打造的另一条柔性产线,推动公司智能制造和数字化水平进一步提升。目前,精益配送智能产线已打造成为行业内首条灭弧室检测智能配送产线,并入选工信部智能制造优秀场景名单。

灭弧室数字化检测标杆智能产线建成运行后,产线工作效率提高了104%,大幅降低了人员劳动强度,产线人员由原先20人压减至3人,人员减少85%;产品质量稳定,参数一致性高,成品率提升0.03%。上线品种达到30种。灭弧室检测智能配送产线建设投用后,生产运行过程减少原有传统的运转小车70余辆,物流路径与之前相比缩短达50%,产线效率提升达15%,每班产能达到1000余只。

目前,公司主营真空灭弧室年累计产销量超过1100万只,精益配送智能产线在不用大投资更换智能装备的条件下,实现生产模式的提质增效,其应用场景具有向离散加工企业借鉴的意义;灭弧室数字化检测标杆智能产线是行业内首台套灭弧室智能产线,对于提高产品质量的一致性、有效降低劳动强度、提高工作效率和高压老炼的安全性、改善作业环境具有重要的推进作用,在行业上具有较大的推广价值。

宝光股份正利用中国智造的发展契机,继续保持纯正的技术优势和卓越非凡的核心竞争力,打造成为国际一流数字化灭弧室生产企业。

本文章选自中国上市公司协会发布的《中国上市公司数字化转型典型案例》